Without plan there can be neither grandeur of aim and expression, nor rhythm, nor mass, nor coherence

(Le Corbusier)Aan de slag

Vooreerst heeft Uco het besprokene geheel in de computer gestopt. Definitief en af. Niet als een platte tekening, maar helemaal in driedimensionaal reliëf, zodat de boot kan bekeken worden langs alle kanten. Gedraaid naar om het even welk oogpunt. Je kunt er op het dek kijken, het wegnemen en de binnenkant zien of de vloer deleten om kranen, filters, schroefas, koppeling en motor te inspecteren. Nil nobis absurdum, onze software staat voor niets!

Na al die voorbereidingen is het september 2000 als de engineeringsfase aanvangt. Er gingen maanden verloren om alle materialen, tekeningen, werkplaatsen en procedures door de Germanische Lloyd geclassificeerd te krijgen. Zij zien erop toe wie verantwoordelijk is en wie wat doet. Maar deze classificering is een juridische zekerheid. Wanneer de zee het met dit schip ooit slecht voorheeft zal niemand kunnen zeggen dat het verkeerd gebouwd is. En dat is voor iedereen een geruststelling. Het is toch een vrij nieuwe techniek, nooit in Nederland gebruikt, en nu voor de eerste maal toegepast op een heel jacht.

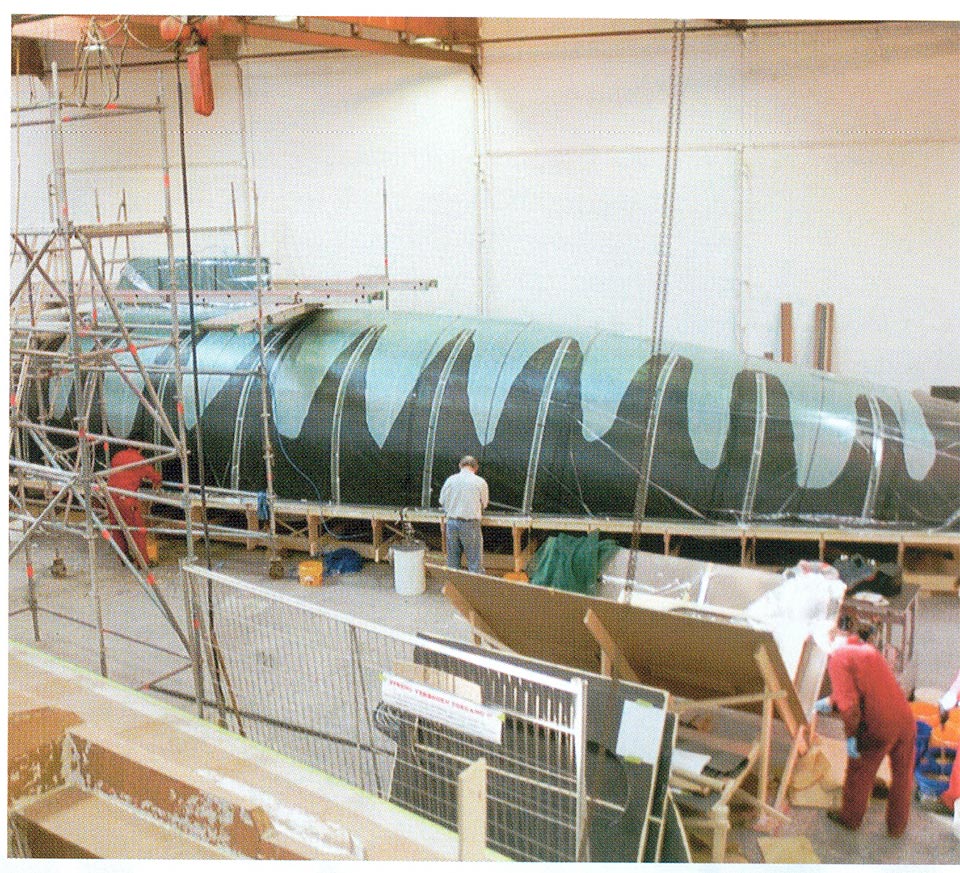

Met de toegeleverde bouwschotten wordt pas in februari 2001 de plug voor de romp gemaakt. Van waaibomenhout! Het is enkel een binnenvorm, die alleen moet dienen om de huid vorm te geven. Als dat is gebeurd, is de binnenvorm nog enkel goed voor brandhout. Ze ligt omgekeerd, als een gestrande walvis, met het kielaanzetstuk naar boven. Alles is klaar voor vacuüm harsinfusie zoals bepaald door het RTM Worx computerprogramma.

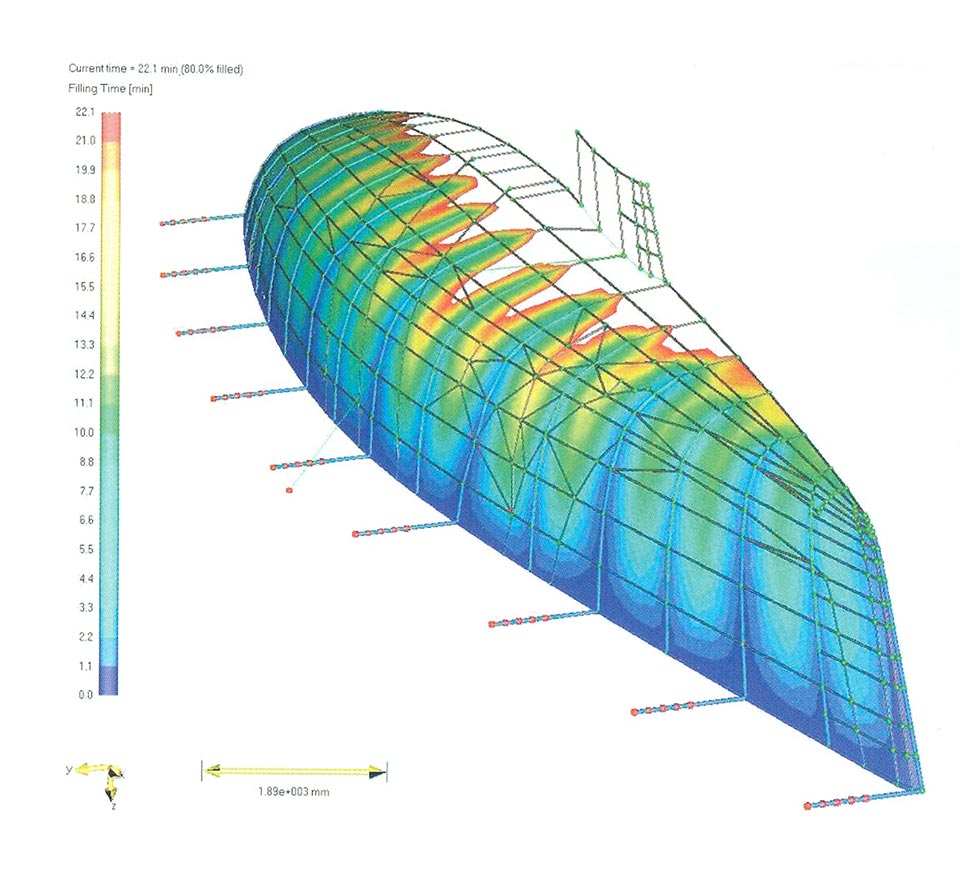

Op de plug wordt het droge twill geweven K12 T700 carbonweefsel kruiselings aangebracht in lagen +45° en -45° tussen lagen op 0° en 90°. Daarna luchtdicht toegedekt met plasticfolie zodat een pompinrichting op een onderdruk van 0,85 bar alles vacuüm kan trekken. Het epoxyhars stroomt daardoor vanuit het open vat door het koolstofweefsel van onder naar boven rond de plug. Zo geraakt de binnenste laag feilloos vol, zonder enige zwakte, overal even sterk. Hetzelfde gebeurt voor het achterschip dat apart gemaakt wordt. Ook ingepakt met het zwarte carbonweefsel dat nadien zijn epoxyhars infuus krijgt.

Vermits sandwich minstens uit drie lagen bestaat volgt hierna de middelste laag, een schuimkern, van totaal gesloten cellen uit Core-cell die onder vacuüm op de eerste gelijmd wordt en uiteindelijk de buitenste laag weer net als de binnenste uit vacuüm getrokken koolstofweefsel met epoxyhars. Een inspecteur komt toekijken of alle gebruikte materialen en werkwijzen voldoen om het predikaat Germanische Lloyd Hull Construction Certificate 100 A5 waardig te zijn.

Met deze infusiewerkwijze, naar orde van steeds moeilijker bewerkingen, werden reeds de met een mesje naar vorm gesneden platte schotten afgewerkt. Ze lijken zwaar robuust, zijn duimdik of meer, maar toch schuimlicht. Er wordt nu onverwijld gewerkt. Van zes uur 's morgens tot acht uur 's avonds. Daarna volgen de hoekschotten, dan pas spiegel en romp. Als die klaar is wordt het casco in april 2001 buiten gereden door de 70 ton scheepslift. Met takels wordt het gevaarte omgekeerd en weer binnen gezet. Vijf weken na het omdraaien staan de tanks en de klaarstaande schotten er vast verlijmd ingebouwd.

Simulatie van harsinjectie in RTM Worx

Simulatie van harsinjectie in RTM Worx

DE 664 KRIJGT VORM

Eind mei 2001 is de constructie van het dek volop aan de gang. Dit is het moeilijkst, want kuip en opbouw verstoren de vloeiende lijnen. De vorm is hier eens concaaf, daar weer convex. Eerst het interieur afbouwen voor het dek er opkomt, zoals gebruikelijk bij veel werven om tijd uit te sparen, is bij Standfast niet mogelijk. Ieder schot is een deel van de constructie en moet daarom tot een onwrikbaar homogeen geheel ook aan dek gelast worden. Gerard Cok bezoekt regelmatiger het werf om de vooruitgang te bewonderen.

Resultaat een heel sterk schip dus, maar met het gevolg dat straks als de beschieting begint het voor ieder onderdeel een passen en meten gaat worden, en een gewriemel van de timmerlui in en uit het casco. Voor wat hoort wat.

Een tweede reden is de verzegelde dek/romp verbinding door de voetreling. Die is ook helemaal uit kunststofcomposiet en al voorzien voor het aanpassen van de teakhouten latten die straks het dek haar prachtige nautische look moeten geven. Dan moet onderaan de kiel komen. Een dunne massieve vin waaraan het gestroomlijnde ballastblok hangt van negen ton puur lood. De weerstand hiervan moet zo minimaal mogelijk zijn. Daarom is de vorm zo slank en pijnlijk exact berekend. Uco is er trots op. In het casco is een put uitgespaard waarin een stalen frame past dat 700 kilo weegt. Dat moet alle krachten opvangen, de zware kiel hangt er onder en de mast komt er bovenop te staan. Immense krachten komen hier samen, eigenlijk alle krachten van helling, voortstuwing en zeegang, behalve die op de puttings. Daar moet het composiet met rod-verstaging de mast recht houden. Het zijn ook geen puttingijzers zoals die dingen gewoonlijk heten, want er komt geen ijzer meer aan te pas, ze zijn geheel uit koolstof-composiet. Alle schotten in de salon worden met dik teakfineer van 1,5 millimeter bekleed. De meubelmakers zijn er blij om. Het is zo dik dat ze het niet meer kunnen knippen met de schaar, maar op vorm moeten zagen als massief hout. Het wordt met epoxylijm bevestigd en dat laat geen sporen na. De hutten van het schip worden in lichte tinten geschilderd. Enig mooi is het gladde Corian, donkergroen voor de drie wastafels, zandkleurig voor het aanrecht-blad in de kombuis. Hiervoor, zoals voor alle kleurencodes, is Robert Ten een kei in het memoriseren van de nummers.

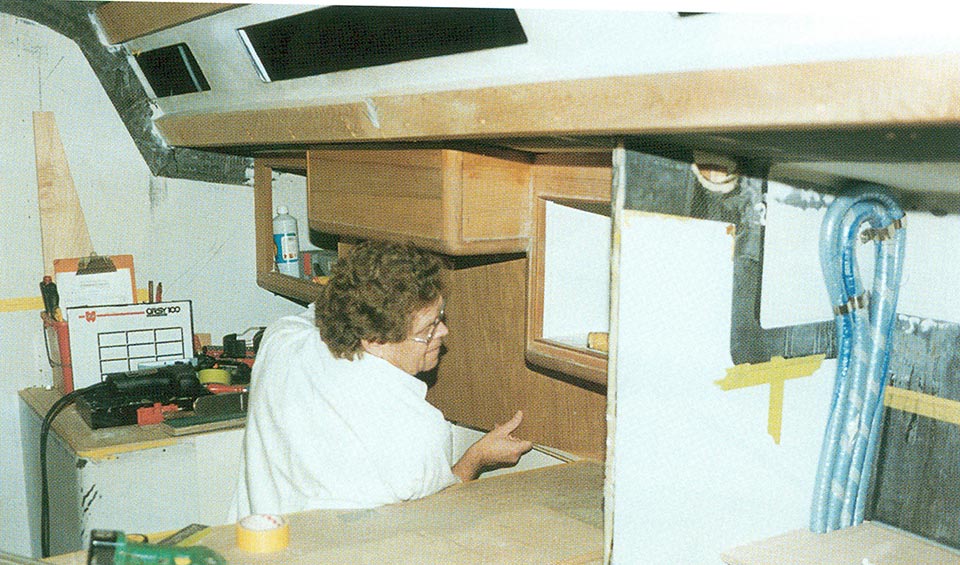

Een te overwinnen moeilijkheid is het toeleveren van tekeningen en aanwijzingen of voorschriften aan de vaklieden. Daarvan zijn er nooit teveel. Mocht er iets aan schorten zijn de werkers ervaren genoeg om dat tijdig zelf op te merken. Een gezonde basis om zaken op te lossen. De praktische ervaring van timmerlieden, monteurs en schilders compenseert aldus de theoretisch beslagen tekenaars zodat ze alles aankunnen. Een symbiose die tijd en kapitaal spaart en de arbeiders toelaat er iets van zichzelf aan toe te voegen. Terwijl het schip vorm krijgt en uitzicht, was het plan gemaakt om het tijdens de bouwvakantie te schilderen. Maar dat lukte niet helemaal. Al wordt alles zoveel mogelijk simpel gehouden, Standtast is een no-nonsense schip. Toch lopen kilometers elektrische leiding (en honderden meters hydraulische) in kabelbanen langs bak- en stuurboord door de ganse romp. Zij verbinden generatoren met accu's, lopen naar de intrekbare boegschroef, naar navigatietoestellen, elektrische toiletten, lichtpunten, kook- en koelinstallaties, airco, anker- en schootlieren. Jan Barentsen, de ingehuurde elektricien weet er alles over. Hij jongleert zonder zich te vergissen met 12 of 24 en dan weer 230 Volt in aangepaste dikten naargelang de te verwerken wattage. Drie units voor de airco is misschien decadent. Maar ze werken fluisterstil als een koelkast en zijn nu eenmaal nodig als dit donkergroen geschilderde schip straks door tropische hitte zal varen.

Begin 2002, als schilders nog plamuren en slijpen vordert ook het teakmeubilair. Toch wordt nog steeds verder getekend op de computer. Er zijn nog honderden zaken uit te werken vooraleer het onderwaterschip in aangroeiwerende verf eindelijk door het zeewater beroerd zal worden. Gaandeweg komen ook details aan het licht waardoor iets moet gewijzigd worden. Niet altijd betekent dat een meerprijs, soms kost het minder, ook aan de eigenaar. Een illustratie van het bij Standtast zo geliefd gezegde: 'The art of leaving things away'. Er moeten heren en stoppers aan dek, er moet nog een mast en een giek op, en een zeilmaker aangesproken worden.